产业经济研究

中观观点│中国芯片产业的瓶颈在哪里?—材料篇

中国芯片产业的瓶颈在哪里?——材料篇

中观研究院

上一篇我们分析了我国在芯片制造设备领域的技术攻克情况(点击查看),今天我们继续追根溯源,从芯片的上游材料环节看看我国要实现国产替代的难点还有哪些。

芯片材料产业位于产业链的上游,是整个产业的根基。芯片材料作为产业链中细分领域最多的一个环节,贯穿了芯片制造的整个过程。芯片制造技术每前进一步都会对材料提出新的要求,而材料技术的每一次进步都为芯片新结构和新技术的发展提供了基础,材料的品质也直接影响着芯片的性能,对产业的整体发展具有决定性影响。因此,在生产制造过程中,芯片材料供应采用认证采购模式,合格的材料供应商的认证周期和程序漫长而复杂。在制造领域,对材料供应商的认证周期为12个月左右;在封装领域,认证周期为3个月左右。因此芯片制造厂商不会轻易更换材料供应商,上下游企业合作关系稳定。所以也就形成了芯片材料技术和市场壁垒高、上下游强捆绑、市场高度集中等特点,芯片材料由此成为突破进口依赖最难的环节之一。

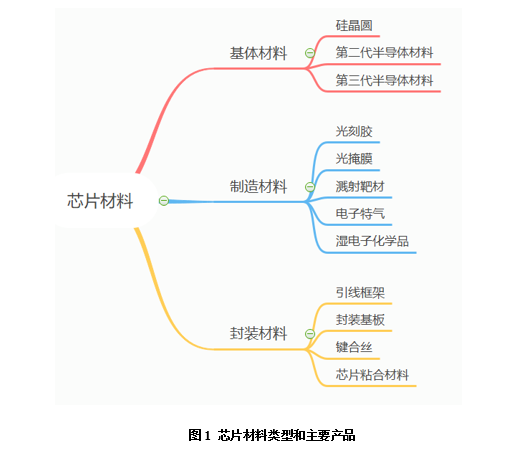

根据芯片的制造过程,可以把芯片材料分为基体材料、制造材料和封装材料三大类。其中基体材料主要是指芯片的本底材料,具体包括当前主流的硅晶圆,和以砷化镓(GaAs)、磷化铟(InP)为代表的第二代半导体材料,以氮化镓(GaN)和碳化硅(SiC)为代表的第三代半导体材料。制造材料主要指将硅晶圆或者化合物半导体材料加工成芯片的过程中需要用到的各类材料,主要有光掩膜、光刻胶、溅射靶材、CMP抛光材料、电子特气、湿电子化学品等。封装材料则是将制成的芯片封装切割过程中所用到的材料,主要包括键合丝、封装基板、引线框架、芯片粘合材料等。

其中硅晶圆、光掩膜、光刻胶、溅射靶材是芯片制造过程中需求量最大、使用量最多的核心关键材料。封装基板、引线框架是后端封装环节的主要材料。鉴于芯片材料的复杂多样,此次我们仅重点分析以上六种材料的发展情况。

01 硅晶圆

——国内产品集中在8英寸和6英寸中低端领域,12英寸高端产品处于起步阶段

硅晶圆是当前应用最广的一种芯片材料。目前市场主流的硅片尺寸为12英寸、8英寸和6英寸。

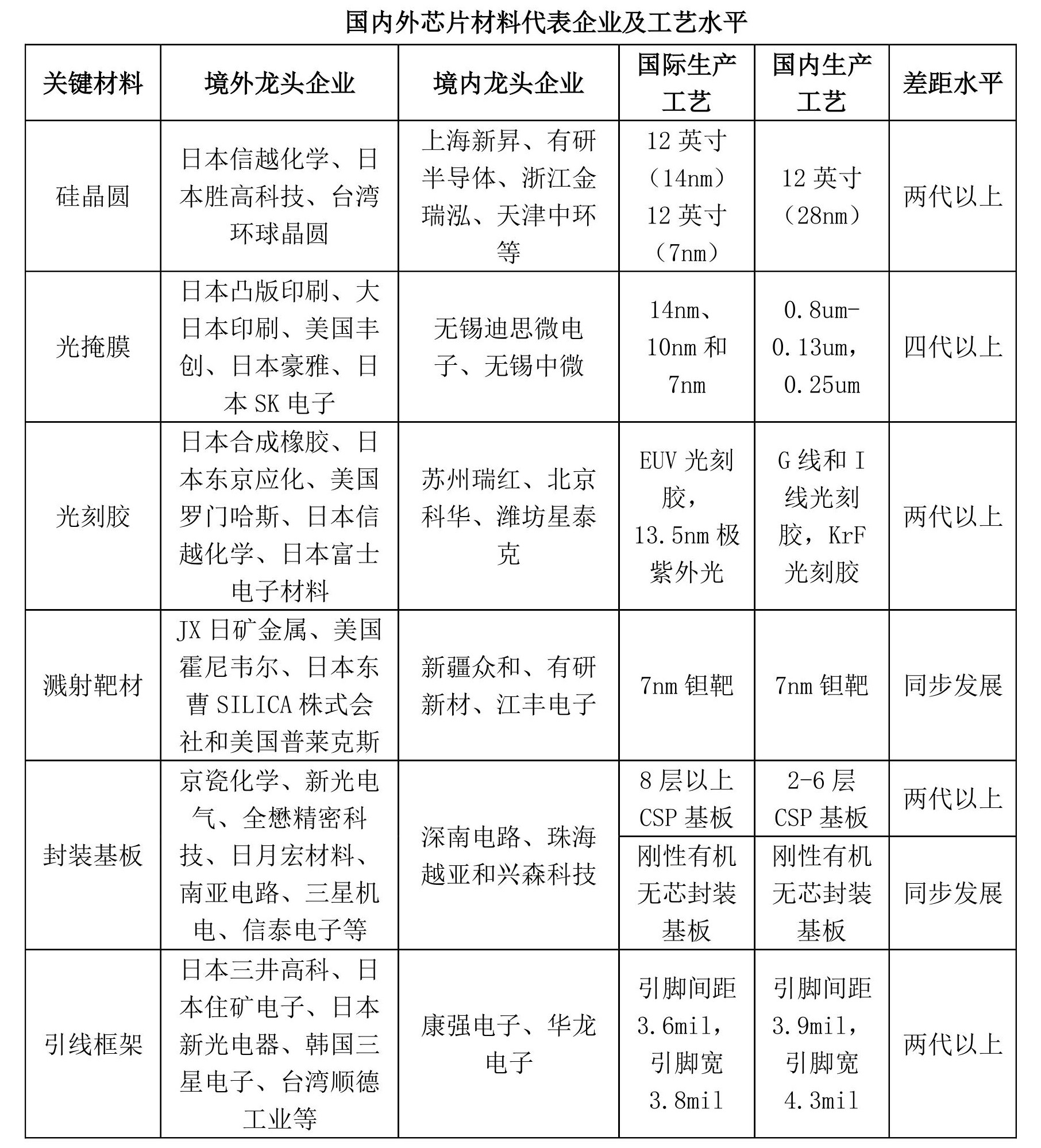

在全球硅晶圆市场的竞争格局中,日本信越化学、日本胜高科技、台湾环球晶圆和德国世创4家企业基本垄断了硅晶圆市场80%以上的份额,其中囊括了全球95%的12英寸硅片,86%的8英寸硅片和56%的6英寸及以下尺寸硅片。

我国硅片的产品主要集中在6-8英寸中低端领域。当前,有研半导体、金瑞泓、天津中环等公司能够批量供应6英寸硅片,满足国内小尺寸硅片市场的需求。8英寸硅片方面,浙江金瑞泓、有研半导体、中环无锡等企业均具备生产能力,并且产能正在加速释放。12英寸硅片方面,目前仅有上海新昇和有研半导体两家公司能够少量生产,且仅能支持28nm节点及以上工艺,无法满足14nm以下更先进制造工艺的需求,较世界先进水平尚存在至少2代差距。虽然国内已经建立了多条12英寸硅片的生产线,但多属于外商独资,无法进入核心技术研发系统。整体而言,由于我国硅片发展起步较晚,且技术升级和突破受到国外巨头的联合限制和封锁,国产产品通过下游技术认证难度大,发展存在严重制约,因此高端硅晶圆依赖进口的状况短期内不会改变。

02 光掩膜

——国内加工制造以低端产品为主,高端掩膜版技术与国际水平差距较大

光掩膜是芯片制造过程中转移电路图形“底片”的高精密工具,起到桥梁和纽带的关键作用。由于掩膜版的设计和制造需要与芯片制造工艺紧密衔接,因此,芯片制造厂一般都配套有专业的掩膜版工厂,所以先进的掩膜版技术也掌握在先进的芯片制造厂商手中。

目前,英特尔、三星、台积电等全球先进的芯片制造厂所用的掩膜版大部分由自己的专业工厂生产,外购量较少。而对于中低端制程(主要是60nm-90nm以上制程)的掩膜版外包趋势明显。当前,全球掩膜版市场主要由日本Toppan(凸版印刷)、大日本印刷(DNP)、美国Photronics(丰创)、日本Hoya(豪雅)、日本SK电子等企业占据,其中前三家企业占据全球掩膜版市场约80%的份额。

国内独立的掩膜版厂商以低端产品为主,主要生产企业有无锡迪思微电子和无锡中微,技术水平达到0.8um-0.13um和0.25um;中芯国际配套的掩膜厂技术水平也仅达到0.25um-0.18um。而当前国际主流工艺为14nm,三星已经实现10nm工艺量产,台积电已实现7nm工艺量产。由于我国掩膜版的发展起步时间较晚,且核心技术由国际龙头企业掌握并受到严格封锁,导致当前国内技术与国际先进水平仍存在较大差距。

03 光刻胶

——G线和I线光刻胶国产化率较高,ArF和EUA等高端光刻胶进口依赖度高

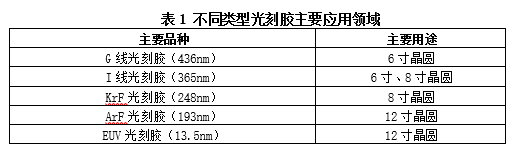

光刻胶是芯片制造领域最为重要的材料,是半导体工业最核心的工艺材料,其质量将直接影响芯片制造成本、良率及性能。根据感光波长的不同,光刻胶可以分为G线光刻胶、I线光刻胶、KrF(248nm)光刻胶、ArF(193nm)光刻胶和EUV(<13.5nm)光刻胶,其中ArF(193nm)光刻胶和EUV(<13.5nm)光刻胶代表当前最先进的制造水平。

目前,全球光刻胶市场行业集中度高,主要由日本合成橡胶、日本东京应化、美国罗门哈斯、日本信越化学和日本富士电子材料等企业垄断,该五大企业全球市场占有率分别为28%、21%、15%、13%和10%,其中日本企业市场占有率达72%。

我国光刻胶企业数量少、规模小。当前仅有南大光电、上海新杨、北京科华、苏州瑞红、潍坊星泰克等少数几家企业有能力生产光刻胶,其中仅有苏州瑞红、北京科华和潍坊星泰克三家企业能够实现批量生产,且产品主要集中在适用于6英寸的G线和I线光刻胶。在适用于8英寸及以上晶圆的高端光刻胶方面,北京科华的KrF(248nm)已经能实现小批量生产,南大光电也在进行ArF(193nm)光刻胶的研发和产业化工作,而最新的EUV和电子束光刻胶方面当前国内还不具备研发能力和生产条件,且受到光刻机和原材料进口的限制,短期内实现突破极其困难。

04 溅射靶材

——获得技术性突破,国产替代步伐加速

溅射靶材是芯片生产过程中制备薄膜材料的关键原料,主要用于晶圆制造和芯片封装两个环节,在晶圆制造环节主要被用作金属溅镀,在芯片封装环节用于贴片焊线的镀膜。芯片制造的镀膜靶材主要包括铝靶、铜靶、钛靶、钽靶、钨钛靶、钼靶等,其中钽靶是制造技术最难、品质要求最高的的靶材。随着芯片尺寸的不断缩小,对靶材的质量要求越来越高,纯度要求一般需要达到5N(99.999%)以上,铝靶纯度一般在5N5(99.9995%)以上。

高纯度溅射靶材制造环节技术门槛高、设备投资大,全球能够实现规模化生产的企业数量较少。目前全球溅射靶材市场主要由日本JX日矿金属(30%)、美国霍尼韦尔(20%)、日本东曹SILICA株式会社(20%)和美国普莱克斯(10%)四家企业垄断,合计垄断全球80%的市场份额。且这些企业通过收并购等手段,不断扩大在产业链上的布局,在掌握先进技术后实施封锁,主导着技术革新和产业的发展。

当前得益于国家的产业扶持政策,国内专业从事溅射靶材研发和制备的企业逐渐增多,并取得了多个技术突破。目前,高纯度钼靶材料已经基本实现国产供应,新疆众和的铝靶纯度可达到6N,有研新材的铜靶纯度可达到6N,江丰电子已经掌握钽靶7nm工艺建设靶材的核心技术,并实现批量供货,顺利进入台积电供应商范围。

05 封装基板

——刚性有机无芯封装基板达到世界领先水平

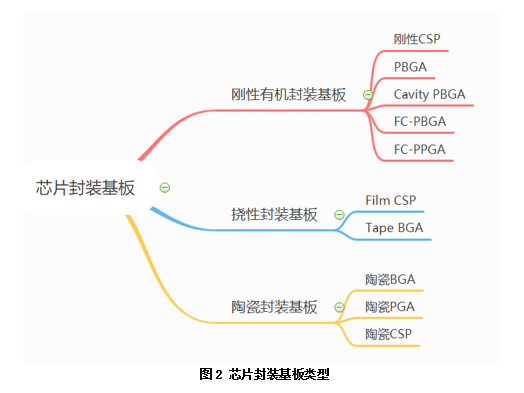

封装基板是芯片封装体的重要组成材料,不仅为芯片提供支撑、散热和保护作用,同时为芯片与电路板之间提供电子连接。芯片封装基板又可以划分为刚性有机封装基板、挠性封装基板和陶瓷封装基板三大类,其中刚性有机封装基板是当前市场主流产品,主要用于消费电子领域。

封装基板属于投入大、重资产的产业类型,存在较高的资金、技术壁垒。目前全球封装基板市场呈现“三足鼎立”的发展格局,日本、韩国和台湾(中国)三大国家(地区)的企业占据全球90%以上的市场份额。日本由于发展起步早,已经形成强大产业链条,因此在封装基板生产所需的原材料、设备和工艺技术方面处于领先地位。目前,封装基板最尖端的技术主要表现在刚性CSP和倒装式封装基板(FC-PBGA和FC-PPGA),并且一半以上市场由日本占据,主要企业包括Ibiden、京瓷化学、新光电气等。韩国和台湾(中国)则占据PGBA封装基板的大部分市场,其中台湾地区市场占比超六成,主要生产企业有全懋精密科技(PPT)、日月宏材料(ASEM)、南亚电路(Nan Ya)、景硕科技(Kinsus)等;韩国企业主要有三星机电(SEMCO)、信泰电子(Simmtech)、大德(Daeduck)等。

国内封装基板发展起步较晚,主要代表企业有深南电路、珠海越亚和兴森科技。深南电路是我国最早进入封装基板市场最早的企业,主要提供2-6层BGA基板和CSP基板,目前已经成为日月光、安靠科技、长电科技等全球领先封测厂商的合格供应商;兴森科技尚处于发展起步阶段,公司产品以高端FC基板为主,但当前产量较低;珠海越亚是一家中以(以色列)合资企业,主攻高端刚性有机无芯封装基板,拥有并掌握世界领先的“铜柱法”无芯封装基板技术和精密的工艺制程,并已通过安华高科等行业巨头的认证。

当前,我国封装基板在某些细分领域已经实现技术突破,并已达到世界领先水平。但整体产业发展在材料、工艺、设备等方面受到多重封锁的限制,国内厂商在工艺提升和产能扩大方面进展较慢,高端产品的国产替代步伐在推进过程中仍面临较大阻力。

06 引线框架

——中国在全球供应市场占有一定比例,但技术发展仍较滞后

引线框架是芯片的主要载体,是通过借助键合丝使芯片内部电路引出端与外引线实现电气连接,构成电气回路的关键结构件,起到机械支撑、传导信号和传输热量的作用。

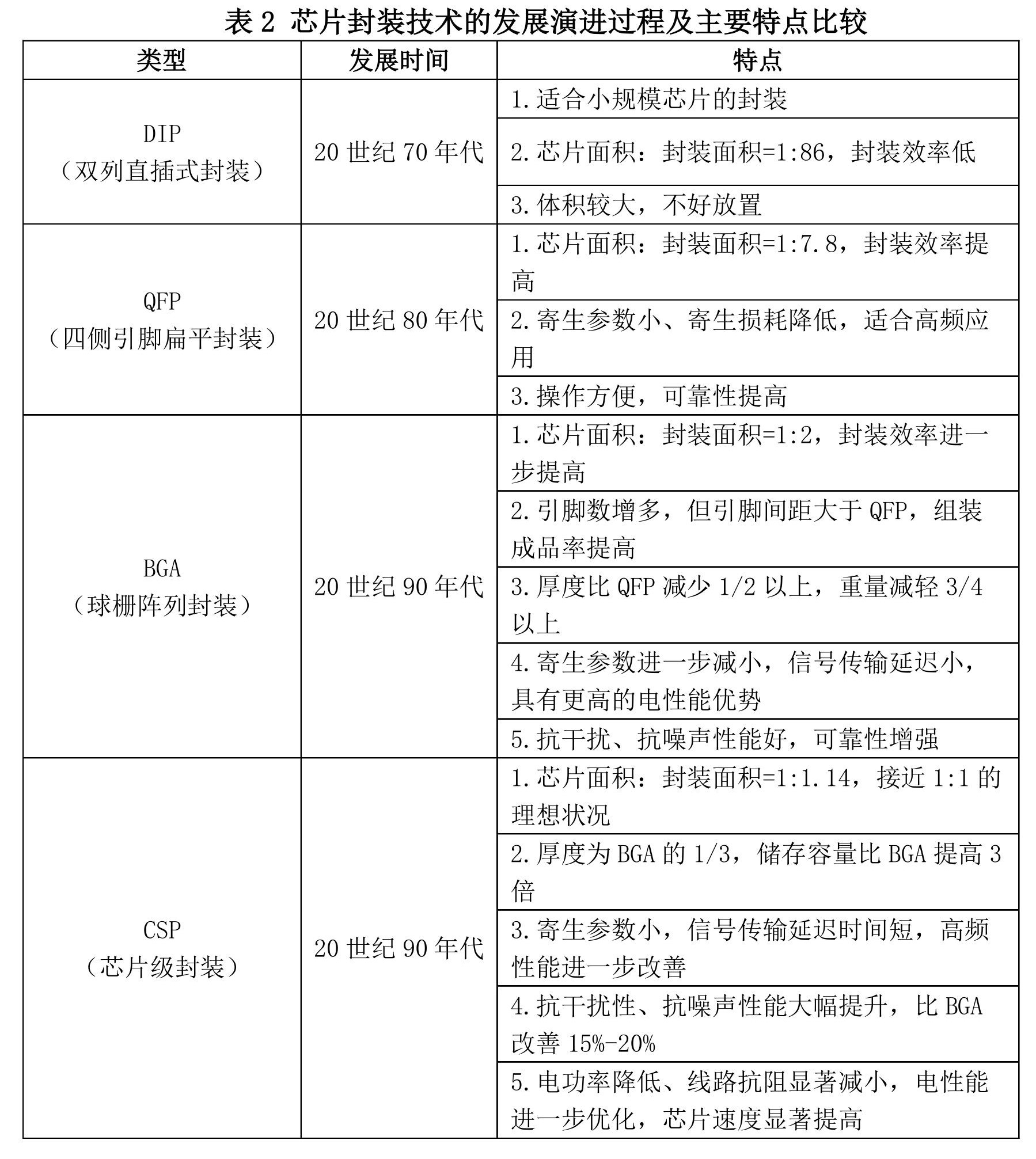

引线框架根据应用领域可以分为芯片的引线框架和分立器件的引线框架两大类。不同的封装方式就需要不同的引线框架,所以通常以半导体的封装方式来对引线框架进行命名。其中芯片的引线框架类型主要有DIP(双列直插式封装技术)、QFP(四侧引脚扁平封装)、BGA(球栅阵列封装)、CSP(芯片级封装)等,CSP是当前最先进的芯片封装形式。

全球引线框架供应企业主要分布东亚国家(地区),包括日本、韩国和中国大陆、台湾等。其中日本市场份额最大,占比约为40%;中国市场(含台湾)份额约为26%,整体市场竞争较大,并未形成垄断格局。

由此可见,我国在引线框架市场上已经打破国外的垄断,具备市场竞争能力。其中国内本土企业康强电子、华龙电子已经具备大批量生产能力,且市场份额排名已经跻身全球前20,极大地带动了我国引线框架的发展。但目前我国供应的引线框架引脚间距在3.9mil,引脚宽在4.3mil,而国外工艺水平已经达到引脚间距最小在3.6mil,引脚宽在3.8mil,在高密度和高精度的引线框架生产方面仍存在一定差距。

07 总结

芯片材料属于前期投入大、研发时间长、收益见效慢的产业,因此早年国内企业发展芯片材料的热情并不高,也就导致当前产业发展技术相对落后的局面。总体来看,我国芯片关键材料发展,除了在溅射靶材和封装基板某一细分领域达到国际先进水平,多数自主产品还集中在中低端,高端产品高度依赖进口,“卡脖子”问题依然严重,自主可控能力及国际竞争力远远不足。随着我国芯片市场发展的带动,以及国家的大力扶持,我国芯片材料正加速追赶,与国际发展水平的差距也将进一步缩小。

---------------------------------------------------------------------------------------------------------------------------------------------------

文章来源:公众号中观咨询(mec666)

文章由中观咨询原创,转载请注明来源并保持文章完整性!